當心氾濫的警報麻痺了監控人員,杜絕無用警報從『警報減量』和『異常管理』開始 !

在現代工業生產中,製程日趨複雜且嚴謹,不過台灣許多廠房已有一定的年歲,DCS 與 SCADA 的警報設計可能已不符合當前的需求,如果未有適當的規劃與檢討,氾濫的警報往往使得監控人員疲於奔命。現場數千種設備與工法,每日可能高達上萬件的異常,光是要分析數據、察覺異變、排除警報就讓工程師與分析人員耗盡能量。

我們回首 1994 年英國石油 ( BP ) 的 Texaco 煉油廠爆炸造成 26 人受傷、超過 4000 萬英鎊的損失。事後英國健康與安全部 ( HSE ) 研究指出事故發生原因有三 :

-

太多的警報設定,且並沒有針對重要性進行排序。

-

控制室的顯示畫面,並未能幫助監控人員了解發生什麼狀況。

-

訓練不足,使得監控人員無法面對廠內連續不穩定的壓力。

一連串的因素,使得在爆炸前 11 分鐘,還有 275 個警報等著僅兩位監控人員去確認與應變。

也因此,如何進行『警報減量』和『異常管理』來減輕監控人員的負荷,是達成『提升警報效能』的關鍵挑戰。

一個有效率的警報系統需要具備什麼條件 ?

過量的警報,常導致人員對於警報通知麻痺或是無法有效規劃處理順序。不當的控制畫面設計,也會導致人員無法迅速找到警報源。就方法論而言,有已受到廣泛應用的 EEMUA 191 與 ISA 18.2 Standard 等標準作為警報最適化的參考。根據 EEMUA 191 的建議,一個有效率的警報系統必須具備 :

- 相關性:不是虛假的或具有低操作價值。即無效或不需要操作的警報必須移除。當警報發生時,功用在於告知監控人員製程發生異常,需要立即著手處理。

- 獨特性:即警報具有唯一性,不與其他警報重複。

- 即時性:警報產生後監控人員須立即應變,且每個警報都應有足夠的處理時間與適當的處理對策,但不致有太晚無法採取任何行動的情況。

- 優先順序:明確的警報重要性等級,與指示操作人員應處理問題的重要性。

- 容易理解:即具有清晰且易於理解的資訊。

- 可診斷:系統能夠診斷發生的問題與定義原因,有助於作為警報最適化的依據。

- 有建議:即指示監控人員應採取的行動。

- 聚焦性:即引起監控人員去注意最重要的問題。

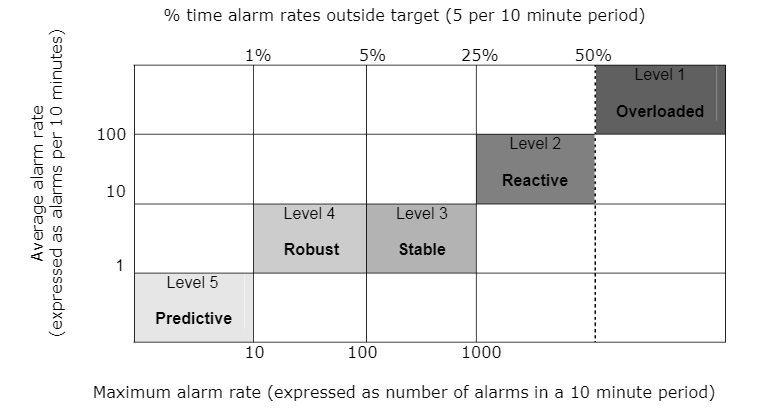

另外,如何衡量警報的效能,EEMUA 191 也提供 5 個等級指標 :

- Overloaded:在此等級上,警報系統受到持續高頻率的警報影響,在過程中的異常情況會迅速惡化。這在許多現代搭載 DCS 系統的設施中是典型的情況。

- Reactive:與第 1 級相比,對平均警報發生頻率已經進行了一些改善,但在異常情況下的峰值頻率仍然難以管理,並且警報系統在長時間內仍然會對操作員產生不必要的干擾。特別是「問題警報點 ( Bad acter )」,這些少數問題點持續提供沒有真正意義的警報。

- Stable:通常透過精心選擇需要警報的數量。相對於第 2 級,現在對平均警報率和峰值警報率都進行改善。對於「問題警報點」引起的問題,已透過定期審查和持續改善來保持控制,但在異常情況下仍存在突發警報率的問題。總和來說,警報已經在正常運行時得到很好的定義,但在工廠異常情況下使用起來仍不太方便。

- Robust:在此等級中,對大多數工廠來說仍然是一個需要努力現實的目標。平均和峰值警報頻率都得到良好的控制,在可預見的工廠操作場景全範圍內都得到控制。監控人員對於警報系統具有高度信心,並且有足夠的時間閱讀與了解所有作動中的警報。

- Predictive:警報系統隨時維持在穩定狀態並提供精確資訊避免製程擾動,並能預測工廠的未來狀態並根據需要調整其配置。監控人員能主動對製程進行巡檢與監控。

圖片來源 : EEMUA 191 : Alarm Systems a Guide to Design Management and Procurement

不過實際應用 EEMUA 191 和 ISA 18.2 Standard 的標準,會需要更具體的工具與系統支援才能有效實現。同時,許多廠區的歷史資料庫系統目前可能無法提供豐富分析圖表、人工製表作業耗時且容易出現不一致的問題,導致警報最適化的進展受到侷限。

如何挑選有效的警報整合分析解決方案 ?

SCADA 與 DCS 的每日警報可能高達上萬件,以人工進行解析往往曠日費時,且能夠分析的項目十分有限。而警報最適化是需要持續且長時間的改善,也因此需要警報整合與分析工具,來協助提升警報解析能力,與改善警報檢討的效率。那麼接下來的課題,便是如何挑選合適的工具與解決方案 ?

一般而言,警報整合分析工具需要具有三大作用 :

- 警報效能分析 : 用來分析與挖掘系統中存的的問題警報加以改善。效能分析的指標包含 : 警報發生頻率、瞬間警報、常駐警報…等。

- 警報設定分析 : 用以了解系統中警報設定的分布是否得宜,如 : 警報重要性等級的設定分布、警報類別設定分布等,是否有不合實際情況、重複等問題。

- 製程設定變更分析 : 用來分析監控人員對警報各項設定的變更次數、頻率,針對變更頻率高的警報點,深入探討引起監控人員經常變更的原因,加以改善。使監控人員減少不必要的操作變更,如 : 警報等級設定變更、手自動控制模式變更。

.png?width=760&height=475&name=640%20(1).png)

科勝科技根據 30 多年來建置 SCADA 警報系統的實務經驗,提供警報系統整合與分析解決方案,能夠自動產出警報趨勢分析圖表,將跨資料庫的數據視覺化,實現更全面的交叉分析。

同時,警報整合中心將多種警報來源集中管理,並根據標準對其進行分類與分層管理。如此一來,生產過程中的警報和異變都能夠得到有效的處理。

警報趨勢分析系統 ATC ( Auto Trend Chart ):- 跨資料庫整合警報數據,實現更全面的交叉分析。

- 數據視覺化無需寫程式,使得分析警報更為便捷。

- 排程自動產出分析圖表,節省大量人工製圖的時間。

- 支援常用瀏覽器,提高查閱的方便性。

- 可嵌入 HMI 與 SCADA 系統中。

- 整合全廠系統警報與事件,實現高效一體化管理。

- 提升迅速應變能力,分層管理警報,降低操作人員的壓力。

- 圖表化統計分析警報效能指標 ( 發生頻率、數量、名次占比等 ),使得管理者能夠更直覺了解現場狀態。

- 警報資訊標準化,解決警報標準與呈現方式不一致的問題。

- 支援常用瀏覽器,提高查閱的方便性。

- 可嵌入 HMI 與 SCADA 系統中。

導入案例

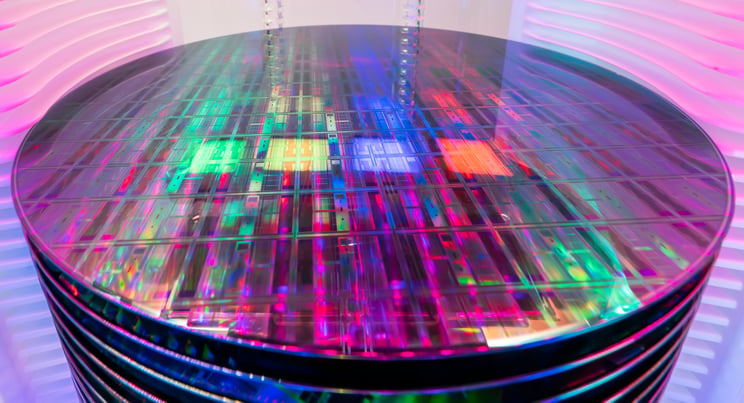

台灣一家先進的半導體製造廠面臨廠區的 SCADA 系統繁多,警報來源不一致且標準紊亂。在導入警報系統整合與分析解決方案後,透過整合警報來源和管理警報標準,成功降低無效警報的頻率,提升操作人員的應對效率。自動化警報趨勢分析使管理者能夠更快速地發現製程中的異常趨勢,而警報整合中心則確保警報來源與等級的統一管理。這使得該工廠在生產過程中更加穩定、高效。

根據業主統計,在導入解決方案後成功幫助他們減少晶圓報廢的數量,每年可節省台幣 1.5 億元的成本。除了在工廠營運中發揮卓越的效益外,也有助於在製程安全管理的整體框架下,確保生產的安全性和效率。

若有任何警報系統建置與整合,以及警報最適化解決方案的相關疑問,歡迎您隨時與我們聯繫。我們將會竭誠與您分享經驗與實務觀點,幫助您的組織與廠房獲得最佳的警報效能管理。

參考資料 :

1. EEMUA 191 : Alarm Systems a Guide to Design Management and Procurement

2. ISA18 alarm management standard

3. 台塑煉油部 - DCS 警報管理與改善

4. 財團法人安全衛生技術中心 - 製程安全管理新思維

我想留言